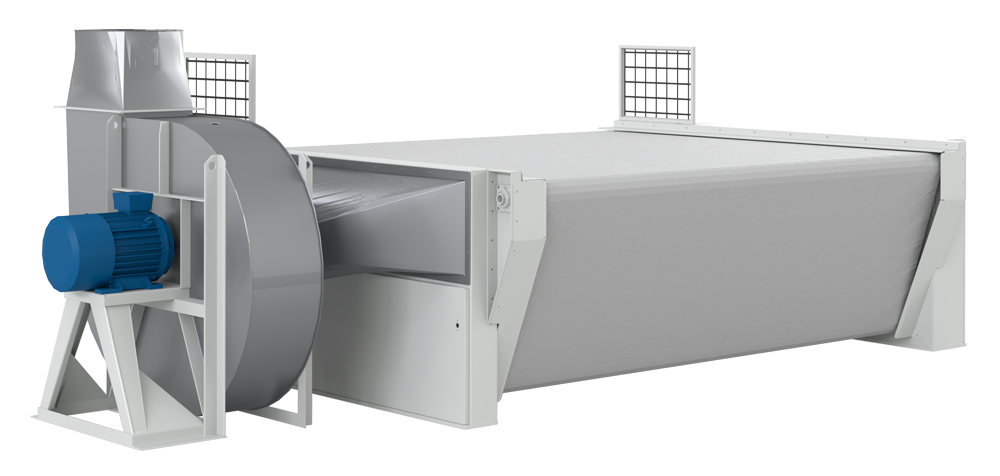

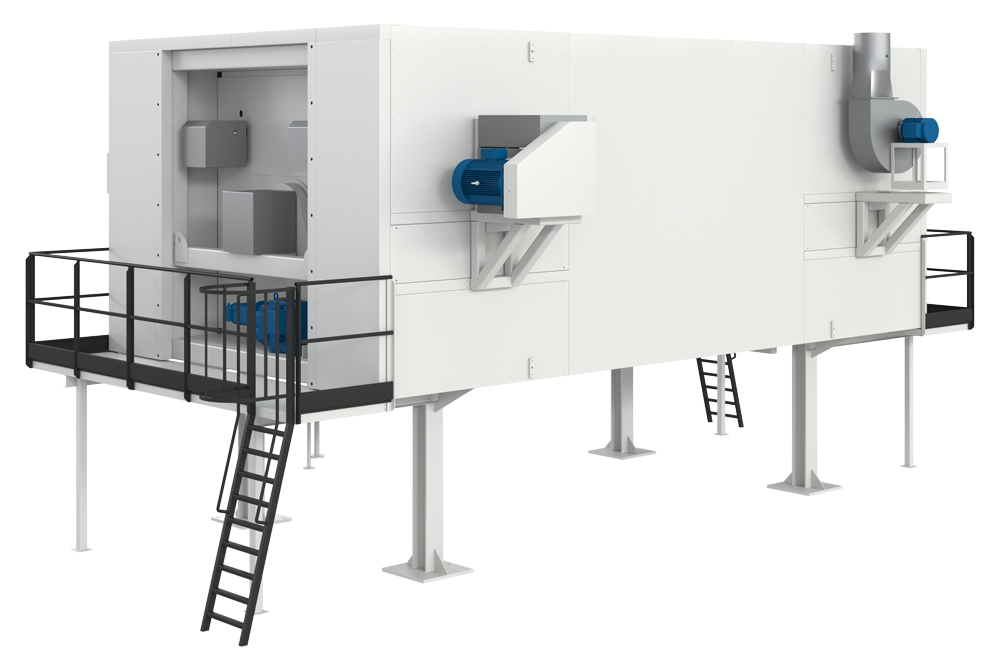

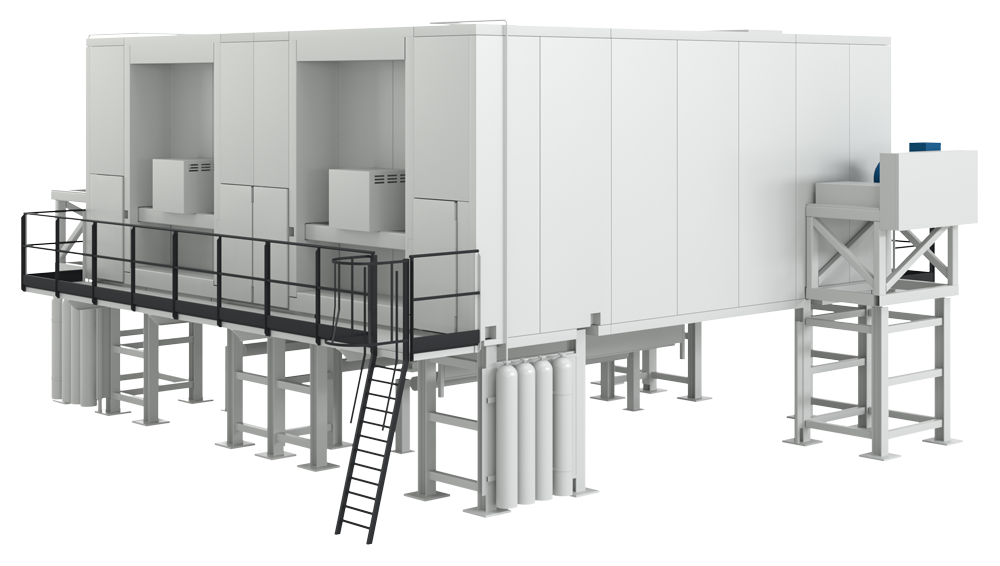

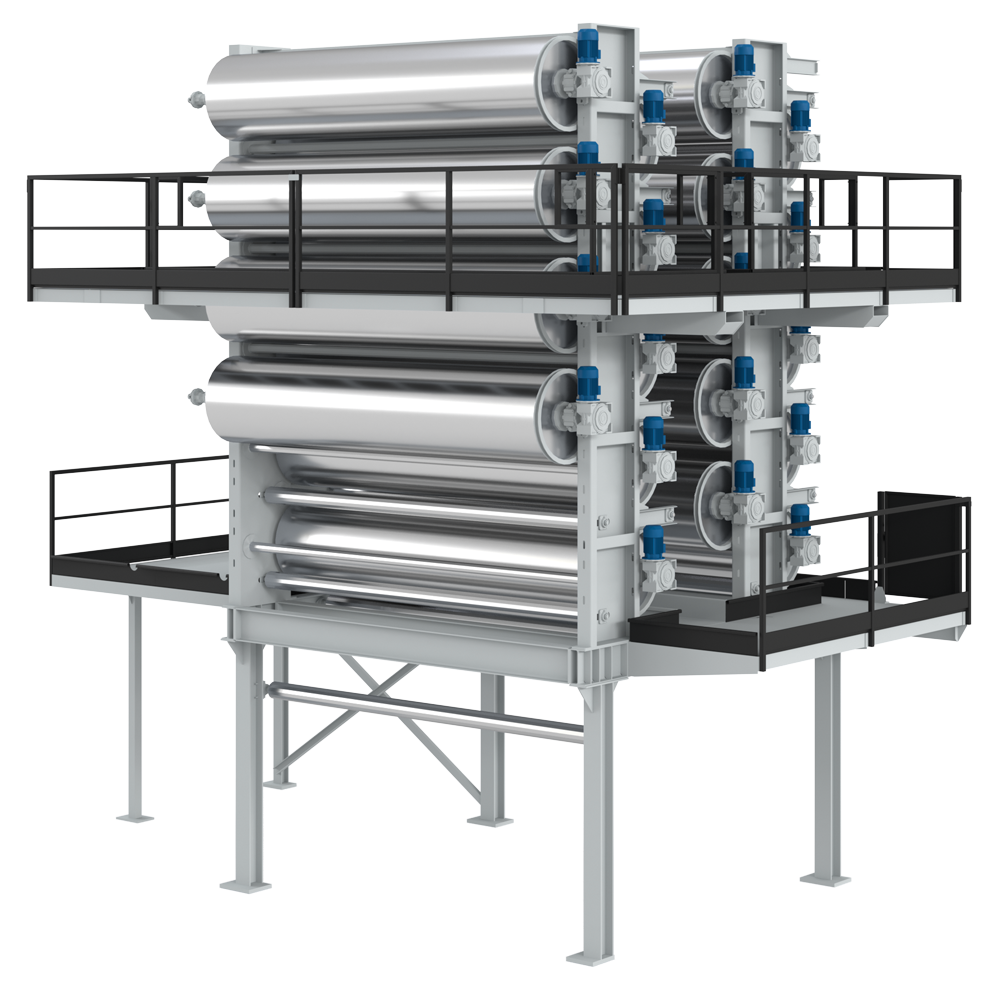

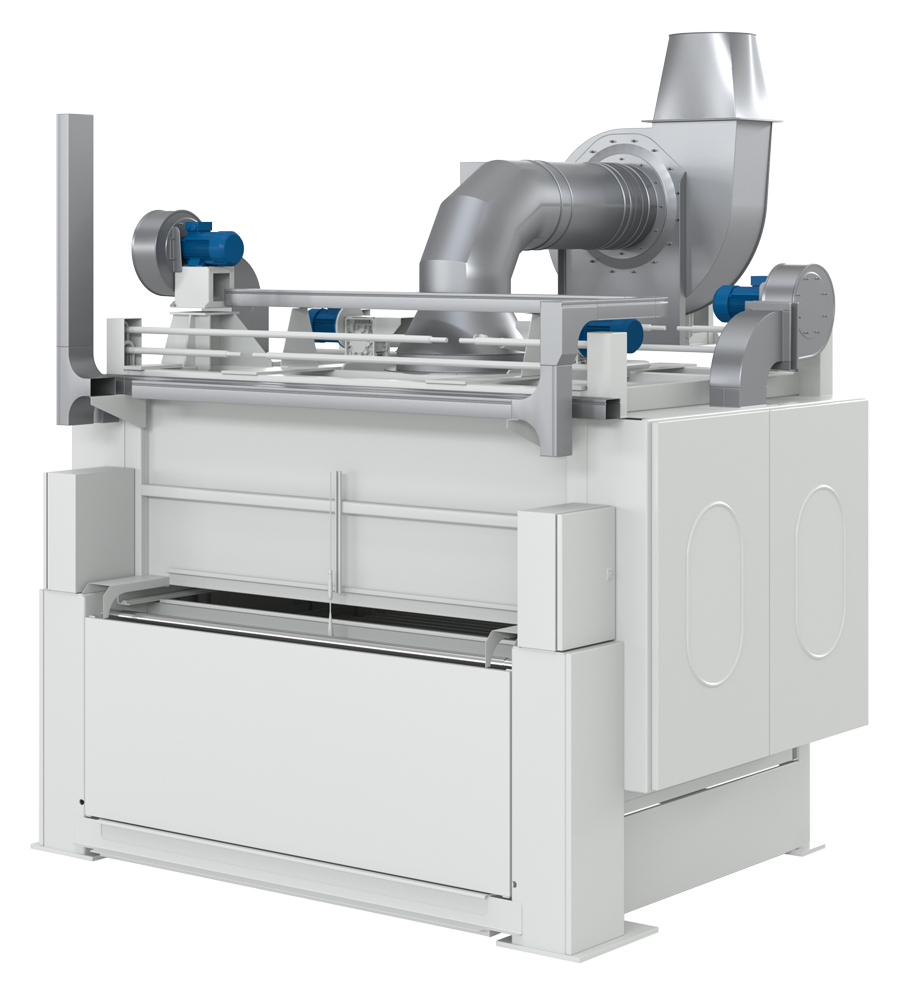

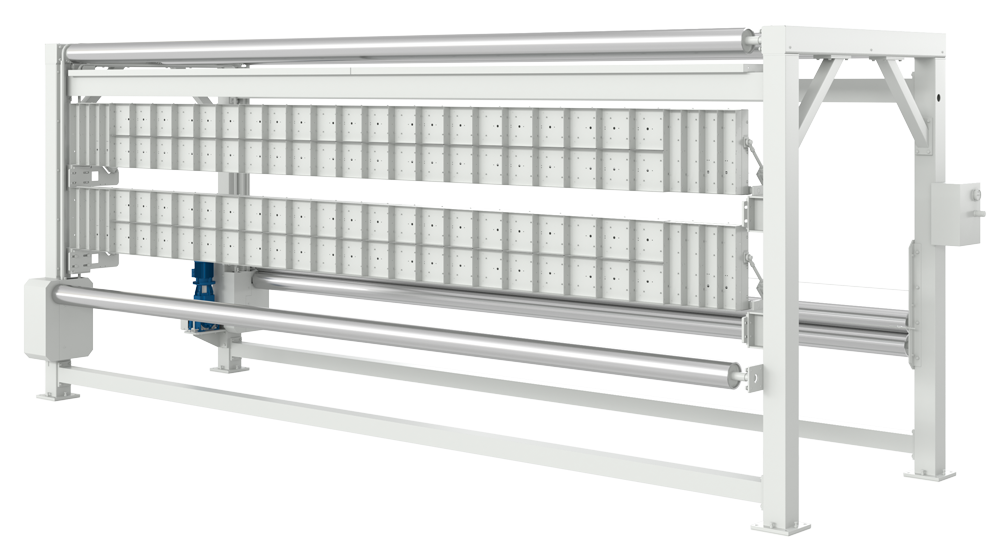

Wadding Tunnel Oven

Ramina Wadding Tunnel Oven is specially designed for the thermal resin bonding and the calibration of the wadding and high-loft nonwovens. Single or Double belt, the oven is equipped of a number of heating and cooling modules depending of the line productivity. Each oven module is equipped with a double equalization chamber that allows the even air distribution on all product width for an optimal air-through principle and it is designed for set in automatic the air flow direction according to the product to be processed. The smart machine configuration allows the easy cleaning process and the close attention to minimize the impact on the environment goes hand-in-hand with the energy saving technology.